在供应商送原材料或部件时通过抽样的方式对品质进,严格的来料检验控制,独立的来料检验区域,ERP系统电子物料送检单,自动带出物料检验项目,免物料项目漏检,并最后做出判断该批产品是允收还是拒收。

在生产过程中,为及时掌握生产情况和监视、控制生产过程,而对其中一些变量进行的定性检查和定量检测,全自动3D SPI锡膏检测机,有效检测监控锡膏印刷质量,拦截锡膏印刷缺陷,在线实时SPC信息统计,保证PCBA的锡膏印刷品质。

每班次加工生产的第一个工件或加工过程中因换人、换料、换岗以及换工装、调整设备等改变工序条件后加工的第一个工件,其首件产品由IPQC检验合格后交由生产部方可进行批量生产;品质部IPQC将确认结果记录于《首件确认记录表》

从原材料购置到成品完成入库的全过程物料管理,建立物料可追溯系统,所有物料按批号出入,保证材料先进先出,按工艺流程计划,对在制品全过程做好跟踪管控,实时反馈状态,做到生产制造品质的全面可追溯管控。

产线技术人员将物料按调试最优后的站位导出给相关技术人员,其按导出数据维护好ERP系统中BOM中物料所处站位,上料人员根据站位表进行上料,上料完成后贴装前,逐个扫码确认料站的一致性,确保每一盘物料上料正确。

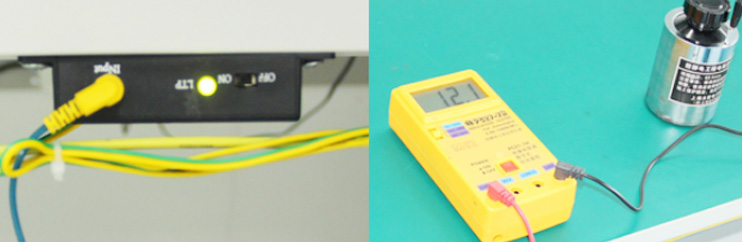

电子生产过程中,静电问题可能会导致产品故障,需要进行重新制造和调试,这会耗费大量的时间和资源,影响生产效率,我司安装了ESD防静电监控系统,主要包括静电监测、静电报警、静电控制和静电消除等功能,有效提高生产效率以及设备的安全性。

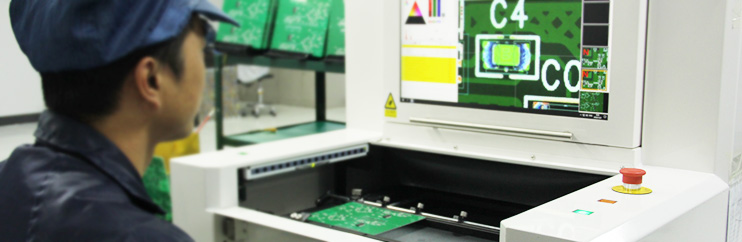

AOI可以用于焊膏印刷质量、贴装质量以及回流焊炉后质量检验,所有产品经过AOI自动光学检测,检测元件偏移,错件,缺件,反向,及焊接等质量缺陷。

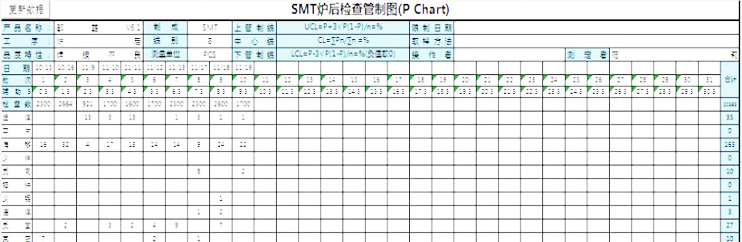

建立SPC数据统计,及时发现制程中特殊变量引起的质量波动,并加以控制。

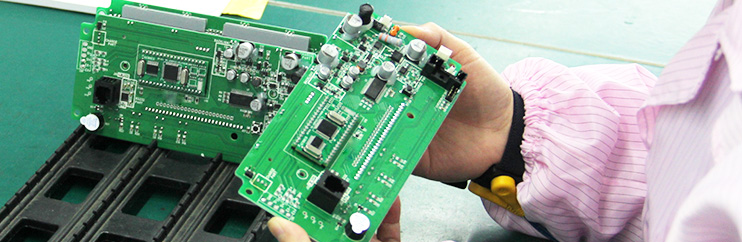

根据客户需求,可以向客户提供全部的ICT及FCT测试,确保每一块PCBA出产符合客户性能要求。

产品在出货之前为保证出货产品满足客户品质要求所进行的检验,经检验合格的产品才能予以放行出货。